Repousser les limites de la fabrication additive

En plein essor, l’impression 3D (ou "fabrication additive") intéresse de nombreux secteurs industriels, en route vers l’usine du futur. Car cette technique particulièrement innovante permet de produire, par ajouts de matière successifs, des objets de tailles et de formes variées répondant aux besoins de l’aéronautique, du spatial, de l’automobile et du secteur médical.

Elle est ainsi au cœur du projet MuFFin (Microstructures procédurales et stochastiques pour la fabrication fonctionnelle) mené par Jonàs Martínez, chercheur de l’équipe-projet MFX au Centre Inria Nancy - Grand Est. Financé par l’Agence nationale de la recherche (ANR) dans le cadre du programme "Jeunes chercheuses et jeunes chercheurs", c’est l’un des rares projets en conception de métamatériaux mobilisant des équipes d’Inria. Quelle est son originalité ? Cherchant à repousser les limites des procédés de fabrication additive, MuFFin a permis d’imprimer des pièces avec des mousses au comportement physique contrôlé. Cette initiative a aussi généré une collaboration avec l’équipe-projet Defrost du Centre Inria de l’université de Lille, pour des applications à la robotique molle.

Des propriétés obtenues à la demande

Jonàs Martínez souligne le principal atout de l’impression 3D : « Elle offre la possibilité de fabriquer des structures à petite échelle pouvant modifier le comportement à grande échelle des objets. Ainsi, on peut concevoir par ordinateur des structures présentant des caractéristiques mécaniques que l’on ne trouve pas dans des matériaux traditionnels (comme l’acier, le bois, le béton, etc.) et les produire en fabrication additive. Le champ d’application est alors très vaste, intéressant à la fois la recherche et l’industrie. »

La plupart des matériaux utilisés quotidiennement dans l’industrie possèdent des propriétés mécaniques dont les constructeurs tirent parti : résister à des chocs, soutenir des charges importantes, se déformer sans rompre, etc. Avec la fabrication additive, ces propriétés, conditionnées par la structure microscopique de la matière, peuvent être obtenues "à la demande". C'est ce que l'on appelle communément un "métamatériau".

Par exemple, il est possible de produire un matériau dont la rigidité, c’est-à-dire la capacité à résister à des déformations, varie selon la direction du chargement. Le matériau va ainsi se déformer selon une orientation privilégiée et ce comportement peut être exploité pour contrôler le mouvement d’une structure.

Un projet innovant en sciences des matériaux

Toutefois, cette technique, réalisée via une simulation numérique sur ordinateur, présente un inconvénient, comme l’explique Jonàs Martínez : « Les calculs permettent de paramétrer le procédé à utiliser et de prévoir les caractéristiques de la pièce voulue. Cependant, la quantité de données à manipuler devient rapidement très importante lorsque l’on souhaite produire des objets de grande taille, car il faut décrire finement les microstructures des matériaux. »

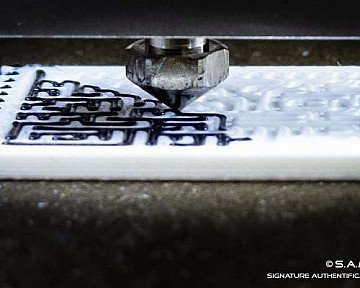

Comment lever ces limitations et permettre l’impression à grande échelle tout en contrôlant les structures à de très petites échelles ? Réponse : en représentant implicitement leur géométrie, ce qui permet de diminuer les coûts de stockage et en simulant le procédé couche par couche, ce qui permet de réduire les accès mémoire lors du calcul. Les travaux de Jonàs Martínez ont ainsi abouti au développement d’un module spécifique dans le logiciel IceSL, développé au sein de l'équipe MFX. Ils ont conduit à la production d’une "mousse stochastique" (avec des tailles d’inclusions aléatoires, comme les bulles d’air dans la pâte d’un muffin).

Une gamme inédite de comportements mécaniques

Pour atteindre cet objectif, le chercheur a utilisé des modèles de simulation pour caractériser la réponse mécanique de la mousse et a conçu un algorithme permettant de découper automatiquement et très efficacement les microgéométries obtenues. Imprimées avec des technologies d'extrusion de matériaux, ces dernières offrent une gamme inédite de comportements mécaniques.

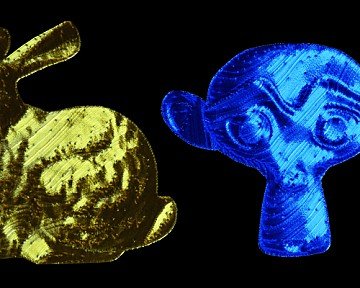

Publiés dans ACM Transactions on Graphics, la principale revue spécialisée dans l'infographie, ces résultats ont aiguisé l’imagination de créateurs d’effets spéciaux. Dans un article ultérieur, en commun avec Thibault Tricard et des co-auteurs de MFX, un métamatériau ressemblant à une "fibre" pour la fabrication additive a été présenté. Cette méthode a trouvé des applications dans un moteur de rendu graphique et utilisé dans une scène de Star Wars 9 !

Une première application à la robotique molle

Ces recherches ont également attiré l’attention de collègues de l’équipe-projet Defrost du Centre Inria de l’Université de Lille travaillant sur la robotique molle, laquelle vise à mettre au point des robots déformables. Utilisés par exemple pour manipuler des objets fragiles ou explorer des cavités difficilement accessibles, ces robots intéressent de nombreux secteurs, dont le médical.

« Le matériau mis au point par Jonàs Martínez nous a d’emblée semblé apporter une piste prometteuse pour assurer le contrôle d’un robot, explique Olivier Goury, chargé de recherche au sein de l’équipe Defrost. Après la publication de son article en 2018, nous nous sommes rapidement rapprochés de MFX pour évaluer le potentiel de cette innovation pour nos applications… »

Un transfert de connaissances réussi

C’est Félix Vanneste, doctorant de l’équipe lilloise, qui a le premier appris à utiliser les outils développés au Centre Inria Nancy – Grand Est. Quelques semaines de travail avec MFX lui ont permis de se familiariser avec IceSL, de savoir comment produire un échantillon de mousse stochastique et d’exploiter les étonnantes propriétés de ce matériau.

« Le pari s’est avéré gagnant : le robot conçu à partir de la mousse stochastique possède un comportement mécanique qui n’aurait pu être obtenu avec les matériaux habituellement employés en robotique molle (comme le silicone) », s’enthousiasme Olivier Goury, codirecteur de ces recherches avec Christian Duriez. Fortes de ce résultat collectif, les deux équipes ont publié un article commun dans la revue IEEE Robotics and Automation Letters.

Après 42 mois de recherches, MuFFin s’est donc clôturé en juin 2022 sur de remarquables avancées : un concept de matériau innovant, une brique logicielle nouvelle, un procédé d’impression en 3D et la possibilité pour les roboticiens de créer des matériaux clés en main.

Plusieurs cas d’usage, proposés par les chercheurs de l’équipe Defrost et publiés par Félix Vanneste après son doctorat obtenu en juin 2022, attestent la réussite de ce transfert de connaissances. À l’image du petit gâteau dont il tire son nom, le projet MuFFin a donc pris différents aspects… et s’est avéré receler de belles pépites !